Corrosão em Motores de Popa: Tipos, Causas, Prevenção e Medidas de Proteção

A corrosão é um problema significativo em motores de popa, especialmente em ambientes marinhos, onde o contato constante com água salgada pode acelerar o processo de degradação dos materiais metálicos. A presença de sais, umidade e oxigênio contribui para a corrosão, que pode comprometer o desempenho, a vida útil e a segurança do motor. Neste artigo, abordaremos os tipos de corrosão mais comuns, suas causas, os materiais afetados e as formas de prevenção.

Tipos de Corrosão em Motores de Popa

- Corrosão Galvânica: Esse tipo de corrosão ocorre quando dois metais diferentes, em contato, estão imersos em um eletrólito (como água salgada). O metal mais reativo (anodo) corroerá mais rapidamente, enquanto o menos reativo (cátodo) será protegido. Em motores de popa, partes metálicas como alumínio, aço inoxidável e cobre podem sofrer corrosão galvânica se não forem adequadamente protegidas.

- Corrosão por Fresta: A corrosão por fresta ocorre em áreas de difícil acesso à água e oxigênio, como junções entre peças, parafusos ou por baixo de gaxetas. Nessas áreas, a concentração de íons corrosivos pode aumentar, acelerando a degradação do metal.

- Corrosão Erosiva: Esse tipo de corrosão é causado pelo movimento rápido da água e partículas abrasivas que desgastam a superfície do metal. Em motores de popa, áreas como hélices, eixos e carcaças de bombas podem ser vulneráveis a essa forma de corrosão.

- Corrosão Uniforme: Trata-se de uma corrosão que ocorre de maneira homogênea em toda a superfície do metal. Embora possa parecer menos perigosa em comparação a outros tipos, a corrosão uniforme, se não controlada, pode comprometer a integridade estrutural do motor ao longo do tempo.

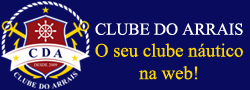

Motor de popa com partes corroídas, mostrando os efeitos de exposição à água salgada.

Causas da Corrosão em Motores de Popa

A principal causa da corrosão em motores de popa é o contato com a água salgada, que contém altas concentrações de íons cloreto. Esses íons aceleram o processo de oxidação dos metais, levando à formação de óxidos e outros compostos corrosivos. Outros fatores que influenciam a corrosão incluem:

- Materiais inadequados: Metais menos resistentes à corrosão, como o alumínio sem proteção, são mais suscetíveis.

- Falta de manutenção: A falta de limpeza e inspeção regular pode permitir o acúmulo de sais e umidade nas superfícies metálicas.

- Correntes elétricas parasitas: Fuga de corrente elétrica pode acelerar a corrosão galvânica.

As correntes parasitas são as correntes induzidas nas massas de metais condutores que estão imersas em um campo magnético variável ou que, em movimento, através de um campo magnético constante ou variável. Em qualquer caso, é a variação do fluxo magnético que gera essas correntes. O fenômeno foi descoberto pelo físico francês Jean Bernard Léon. Fonte: pt.demotor.net

Materiais Comuns e Suas Vulnerabilidades

- Alumínio: Amplamente utilizado devido à sua leveza, o alumínio é vulnerável à corrosão, especialmente quando em contato com metais mais nobres, como o aço inoxidável. Por isso, muitas partes de motores de popa de alumínio são revestidas com camadas protetoras, como anodos de sacrifício ou pintura especial.

- Aço Inoxidável: Resistente à corrosão em muitos ambientes, o aço inoxidável ainda pode ser atacado pela corrosão galvânica quando em contato com metais menos nobres e exposto a eletrólitos, como a água do mar.

- Bronze e Ligas de Cobre: Utilizadas em componentes como hélices, são geralmente mais resistentes à corrosão, mas também podem ser afetadas quando expostas a condições eletrolíticas desfavoráveis.

Prevenção e Medidas de Proteção

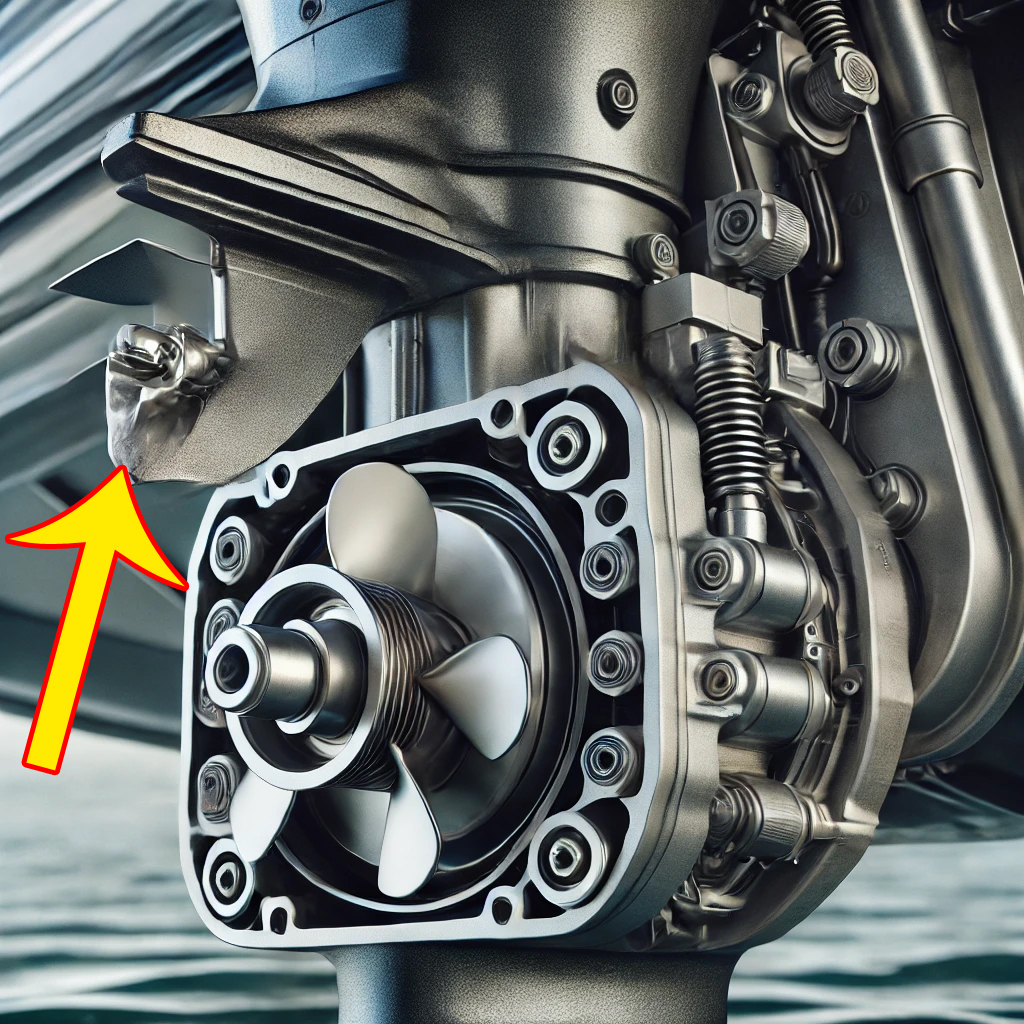

O ânodo de sacrifício ajuda a prevenir a corrosão. O ânodo está desgastado, evidenciando seu papel na proteção do motor em um ambiente marinho.

Para prevenir e proteger motores de popa da corrosão, algumas medidas importantes podem ser adotadas:

- Uso de Anodos de Sacrifício (Zinco): Anodos de sacrifício são blocos de metal, geralmente feitos de zinco, que são instalados em áreas do motor expostas à água. Eles corroem primeiro, protegendo as peças do motor. Verificá-los e substituí-los regularmente é essencial.

- Limpeza Regular: Limpar o motor com água doce após o uso, especialmente em ambientes marinhos, ajuda a remover resíduos de sal que aceleram a corrosão. O motor deve ser lavado tanto por fora quanto pelo sistema de arrefecimento interno.

- Pinturas Anticorrosivas: Aplicar tintas especiais à base de epóxi ou outras substâncias resistentes à corrosão em partes metálicas expostas do motor ajuda a criar uma barreira entre o metal e o ambiente, prevenindo a corrosão.

- Armazenamento Adequado: O motor deve ser armazenado em um local seco e protegido. Se possível, levantá-lo para fora da água quando não estiver em uso por longos períodos ou durante a noite, o que ajuda a reduzir a exposição contínua à umidade.

- Manutenção Preventiva: A manutenção periódica, como inspeções detalhadas das peças mais expostas à corrosão, troca de anodos e limpeza do sistema de refrigeração, aumenta a durabilidade do motor.

- Uso de Produtos Anticorrosivos: Aplicar produtos específicos como sprays anticorrosivos nas partes metálicas externas e internas também é uma forma eficaz de prevenção.

- Evitar o Contato Direto com Metais Diferentes: Evitar o contato direto entre metais diferentes (como alumínio e aço) no motor pode minimizar a corrosão galvânica, que ocorre quando dois metais de naturezas diferentes estão em contato, especialmente em ambientes úmidos.

- Ventilação Adequada: Manter o motor adequadamente ventilado ajuda a reduzir a formação de umidade, que é um dos principais causadores de corrosão interna.

- Uso de Água Doce no Sistema de Refrigeração: Utilizar água doce no sistema de refrigeração, sempre que possível, reduz a exposição aos sais presentes na água do mar, que aceleram o processo corrosivo.

- Evitar Correntes Parasitas: Certifique-se de que o sistema elétrico do barco esteja devidamente isolado e aterrado para evitar correntes parasitas que possam aumentar a corrosão galvânica.

Limpar o motor com água doce após o uso, especialmente em ambientes marinhos, ajuda a remover resíduos de sal que aceleram a corrosão.

Essas medidas combinadas ajudam a prolongar a vida útil de motores de popa, garantindo seu funcionamento eficiente e evitando falhas prematuras devido à corrosão.

Conclusão

A corrosão é um desafio inevitável para quem utiliza motores de popa, especialmente em ambientes marítimos. No entanto, com o uso de anodos de sacrifício, revestimentos protetores e uma manutenção adequada, é possível prolongar a vida útil do motor e garantir seu desempenho ao longo do tempo. A atenção aos sinais precoces de corrosão e a substituição de peças comprometidas são medidas essenciais para manter o motor de popa em bom estado e evitar falhas graves.

Reginaldo Mauro Neves é fundador e administrador do Clube do Arrais. Mestre-Amador, Veterano da Marinha do Brasil | Ex-tripulante da Fragata "Liberal" (1991-1993) | Operador de Radar na Fragata "Independência" (1995-1997) | Controlador Aéreo Tático Classe "Alfa" na Fragata "Dodsworth" (2000 - 2003) | Controlador Aéreo Tático Classe "Alfa" na Fragata "Greenhalgh" (2003 - 2005) | Encarregado da Seção de Segurança do Tráfego Aquaviário na Agência Fluvial de Imperatriz-MA (2008 - 2011).